自动点胶机与灌胶机是利用活塞来对出胶量进行控制的。而胶水的大小与胶水的流速则是通过活塞在胶筒内的活动轨迹来决定的。活塞在胶筒内进行位移的同事,出胶量也会出现相应的变化。

在对点胶机与灌胶机设备作业过程中的出胶量进行控制时,想要精准的对出胶量进行控制,可以通过精准的计算来达到这样的目的。通常封装厂家常常利用电子尺来对活塞的运动轨迹进行测量,随后再根据其实际的胶体体积以及胶水比例,经过系统科学的准确换算,很终得到出胶量的大小。透镜高速点胶机

全自动点胶机与灌胶机的出胶量控制是封装行业的一个永恒研究命题。出胶量的大小与出胶时间的长短对封装产品的质量影响意义颇丰。

影响出胶量的设备因素

出胶时间设定

胶点直径的大小应为产品间距的一半。这样就可以保证有充足的胶水来粘结组件又避免胶水过多。点胶量多少由自动点胶机设置的时间长短来决定,实际中应根据生产情况(室温、胶水的粘性等)选择点胶设定时间。

点胶压力设定

点胶设备给针管或胶阀提供一定压力以保证胶水供应,压力大小决定供胶量和胶水流出速度。压力太大易造成胶水溢出、胶量过多;压力太小则会出现点胶断续现象和漏点,从而导致产品缺陷。应根据胶水性质、工作环境温度来选择压力。环境温度高会使胶水粘度变小、流动性变好,这时需调低压力值,反之亦然。在线全自动点胶机

针头或喷嘴大小

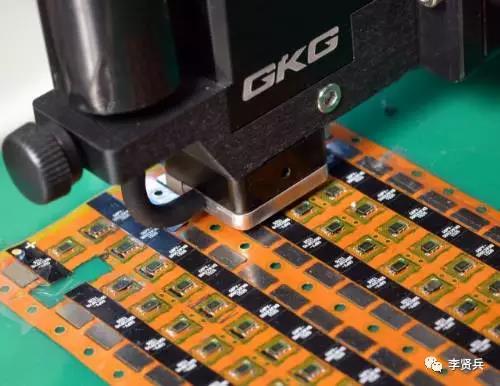

在工作实际中,针头内径大小应为点胶胶点直径的1/2左右,点胶过程中,应根据产品大小来选取点胶针头。大小相差悬殊的产品要选取不同针头,这样既可以保证胶点质量,又可以提高生产效率。内衣点胶机

进行点胶时,点胶针头与电路板的距离以及针头内径是很重要的参数。如果针头和基板之间的距离不正确的话,操作人员将永远无法得到正确的点胶结果。在其他参数不变的情况下,点胶针头与电路板的距离越大,胶点直径就越小,胶点高度就越高;点胶针头与电路板的距离越小,胶点直径就越大,胶点高度就越低。

胶点的直径是由针头内径和针头与基板的距离决定的。当针头内径相同时,如果改变针头和基板之间的距离,虽然点的胶量完全相同,也可能得到不同的胶点直径和胶点形状。

但通过改变胶针的高度而改变胶点直径也有一定的范围限制,胶点直径是不可能小于甚至等于所使用针头内径的。这是由于胶和针头之间表面张力(f1)与胶和基板之间的表面张力(F1)二者的相对作用力所致。

若要得到好的点胶效果,相当重要的是F1必须大于f1,即Fl>fl。

决定F1和f1大小的主要参数是胶点直径和针头内径,通常要求:胶点直径>2×针头内径。

点胶机有效控制胶量必须注意不同压力、出胶时间、针头或喷嘴大小对出胶量的影响。

a减小压力、缩短出胶时间和针头大小三者均可减少出胶量。较薄、较稀液体,如氰基丙烯酸盐粘合剂或稀释剂则应减小压力,缩短出胶时间或选用较细的针头;盛杰点胶机

b增加压力、点胶时间和针头大小会加大出胶量。较厚、更粘稠流体,如膏状或润滑油需要更大压力,更长的出胶时间或更粗的针头;

较大压力或缩短出胶时间会加快点胶速率,产量较高;

减小压力或增长出胶时间会提高胶点大小的准确性。

建议根据产品本身实际品质要求选择。